全国热线

025-58188652选择性激光烧结(SLS)属于粉末床3D打印(PBF)技术的一种,被认为是最有可能工业化的3D打印技术。2022年3月,国际增材制造权威研究机构Wohlers Associates发布增材制造产业报告《Wohlers Report 2022》,数据表明聚合物粉体材料在金属,光敏树脂,高分子粉材、聚合物丝条四大类材料中,占比达到34.7%,位列第一,光敏树脂25.2%,聚合物丝条19.9%,金属18.2%。随着SLS打印设备的技术推进和低成本化,基于高分子粉体的选择性激光烧结 SLS 3D打印技术必将得到更加广泛普及和应用。但迄今为止大多数SLS 3D打印材料主要为尼龙12和尼龙11,尼龙12和11材料并非工业界广泛使用的高分子材料,这极大限制了SLS技术的应用。

近年来,热塑性弹性体材料 SLS 3D打印被广泛用于制造晶格结构弹性体功能部件,如鞋中底,矫形鞋垫,生物医用器件、运动防护护具如头盔、自行车坐垫、模特服装、柔性机器人手臂等。其中以SLS 3D打印鞋类应用最具有前景,SLS 3D打印鞋具有轻量化、舒适、缓震、透气、可回收等优点,必将成为一种3D时尚。2020年9月,国际知名分析机构SmarTech Analysis发布了鞋类增材制造的研究报告,粉末床3D打印PBF被认为在大批量定制鞋垫、中底和鞋面方面有广阔的前景。目前市售的TPU粉体材料主要包括美国3D system DuraForm TPU, 德国Lehmann & Voss Luvosint-X92A-1, 墨分三维Mophene3D T90A等。目前热塑性弹性体SLS打印普遍存在打印制品层间强度较弱、轻量化晶格结构带来强度不足、低维结构不耐弯折和疲劳导致极易损坏等问题,急需开发适合SLS打印的新型弹性体材料。此外,4D打印即3D 打印制件在温度、水、pH、光、磁等外部刺激响应下发生形状变化,形成更复杂结构,扩展3D打印制件的功能和应用,但是SLS 4D打印鲜有报道。

墨分三维团队四川大学研究人员近年来一直从事柔性聚氨酯弹性体3D打印工作(Macromol. Mater. Eng. 2017, 302, 1700211;Mater Design, 2019, 178, 107874;Appl. Sci., 2019, 9, 864;Polymers, 2020, 12, 1841),提出了动态自修复聚合物3D打印的思想(中国发明专利ZL 201510299301.3; Additive Manufacturing, 2020, 33, 101176; Chem. Eng. J., 2021, 412, 128675; 3D Printing and Additive Manufacturing, 2021, https://doi.org/10.1089/3dp.2021.0105)。在前期工作基础上,设计、合成了含Diels-Alder键的新型动态交联自修复聚氨酯及其碳纳米管(CNTs)复合材料,并实现其SLS 3D/4D打印。相关研究工作近期发表在美国化学会期刊ACS Applied Polymer Materials上,见Selective Laser Sintering 4D Printing of Dynamic Crosslinked Polyurethane Containing Diels-Alder Bonds, ACS Applied Polymer Materials, 2022, https://doi.org/10.1021/acsapm.2c00565。

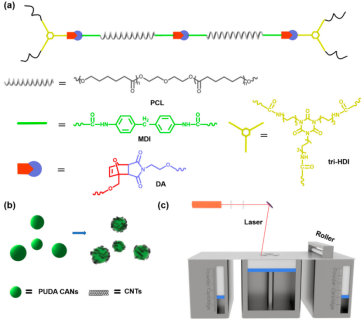

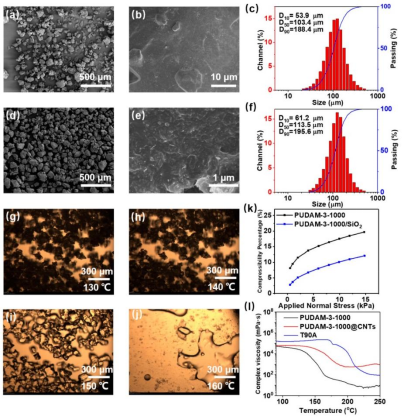

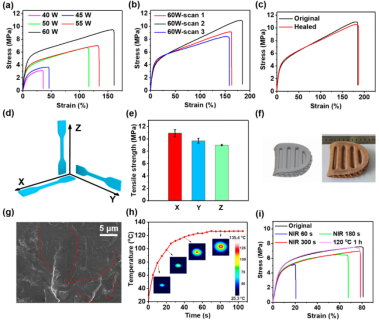

他们首先合成了一系列含有DA键的动态交联聚氨酯 CANs(图1),通过设计DA键二元醇小分子反应物,优化聚己内酯二元醇分子量、异氰酸酯的种类以及交联度获得了一种具有优异自修复性能和机械性能、并且能够适用于SLS 3D打印的聚氨酯,其拉伸强度~23 MPa,断裂伸长率为~307%。材料在120℃下修复1 h,修复率达98.2%。通过1H NMR核磁和原位红外FTIR对其DA键动态机理进行了表征,结果表明DA键能够在120℃左右进行解离。在优化分子设计基础上,进一步大量合成了兼具优异力学性能、自修复性能、宽烧结窗口的公斤级含DA键聚氨酯材料,随后通过粉碎法制备了平均尺寸~100微米的动态交联聚氨酯粉末,通过材料结构优化,实现了含DA键的动态交联聚氨酯SLS 3D打印。表征了粉末的表面形貌、粒径分布、流动特性、压缩性能、流变性能等(图2)。粉末参数测试结果表明动态交联聚氨酯粉末相比于商用的聚氨酯T90A粉末更加适合用于SLS打印。通过调节打印工艺参数,打印制件的拉伸强度可达~10.9 MPa,断裂伸长率为~181%,材料表现出几乎各向同性,打印样品在X,Y,Z轴方向上的拉伸强度分别为10.9 MPa,9.7 MPa和9.0 MPa(图3)。Z轴强度为X轴强度的~83%,远高于常规不含动态键样品(~56%)。将SLS 3D打印了镂空鞋跟,Miura折纸结构等复杂结构制件,利用动态交联聚氨酯的形状记忆功能,通过热刺激实现了制件的形状变化,实现了SLS 4D打印。

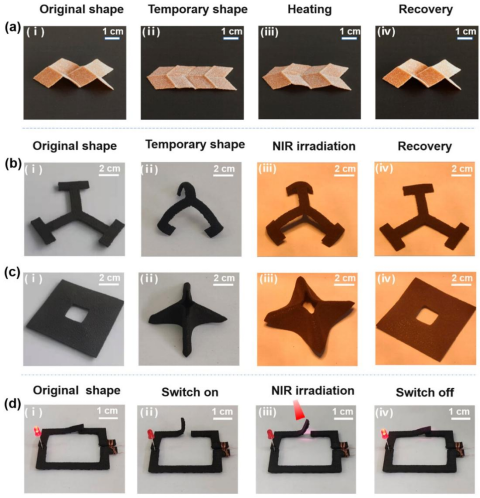

在制备的含DA键动态交联聚氨酯粉体基础上,进一步通过液相吸附沉积法制备了碳纳米管包覆的动态交联聚氨酯粉末。表征了复合粉末材料的流动性能,堆积性能和流变性(图2)。利用SLS激光加工无剪切、准静态加工的优点和碳纳米管包覆聚氨酯粉体的结构特征,实现导电隔离网络在聚合物基体中的构建,制备了低填充高导电聚合物。当碳纳米管含量仅为0.5 wt%时,打印的动态聚氨酯碳纳米管复合材料达到~1.93 S m-1的导电率,远高于常规注塑制品。同时由于填充量较低,一维结构的碳纳米管的引入对聚氨酯粉体的烧结熔合性能影响不大,力学性能降低不多,打印的导电复合材料制件拉伸强度~7.5 MPa,断裂伸长率 ~ 80%。打印制件在近红外光照射300 s后,其自修复效率达到约97%(图3)。与传统的加热方式不同,近红外光不仅在能够在空间上进行定点的控制,而且由于对受损区域进行了选择性加热,可以有效缩短自修复时间。利用材料的近红外升温效应,成功实现打印制件在近红外作用下的形状记忆变形过程,即4D打印,并演示了一种近红外驱动的电路开关装置。使用NIR点光驱动时,由于光响应形状记忆效应,电路经历“断开”至 “接通”,形成导电环路,从而点亮LED灯泡(图4)。

图1 动态自修复聚氨酯共价适应性网络结构示意图(a),PUDA CANs@CNTs复合粉末制备(b),以及SLS 3D打印示意图(c)。

图2 PUDA 粉末(a)和其表面形态(b)的 SEM 图,PUDA粉末的粒度分布(c), PUDA@CNTs粉末(d)和其表面形态(e)的SEM 图,PUDA@CNTs粉末的粒度分布(f),PUDA粉体的融合过程图(g-j),PUDA粉末在添加二氧化硅前后的压缩比(k),以及PUDA、PUDA@CNTs和商业 Mophene3D T90A 的复合粘度随温度的变化(l)。

图3 打印 PUDA样品在不同激光功率下(a)和在不同扫描时间下(b)的应力-应变曲线,在x轴的打印方向上原始和自修复后PUDA样品的应力-应变曲线(c),在x轴、y轴和z轴方向打印哑铃形试样的示意图(d),SLS打印试样在x轴、y轴和z轴打印方向上的拉伸强度(e),SLS打印镂空鞋跟的CAD模型和实物(f),SLS 打印的 PUDA@CNTs样品的断面SEM图(g),CNT含量为0.5 wt%的PUDA@CNTs复合材料在 NIR 照射下其温度随时间的变化(NIR 激光强度1.4 W cm–2)(h),以及SLS 打印PUDA@CNTs复合材料在 120 ℃ 或不同 NIR 光照射时间下自修复前后的应力-应变曲线(i)。

图4 PUDA材料打印的 Miura结构在普通热刺激下的形状记忆行为(a),PUDA@CNTs材料打印结构的在近红外刺激下的形状记忆行为(b,c),以及近红外驱动的电路开关装置的演示(d)。

SLS 3D 打印含DA键的动态自修复聚氨酯及其复合材料可望在3D打印智能加热鞋及电子功能制件上的得到应用,该研究得到国家自然科学基金(U20A20258)的资助。